29-01-2021

Il nostro processo di produzione spiegato: verniciatura a umido

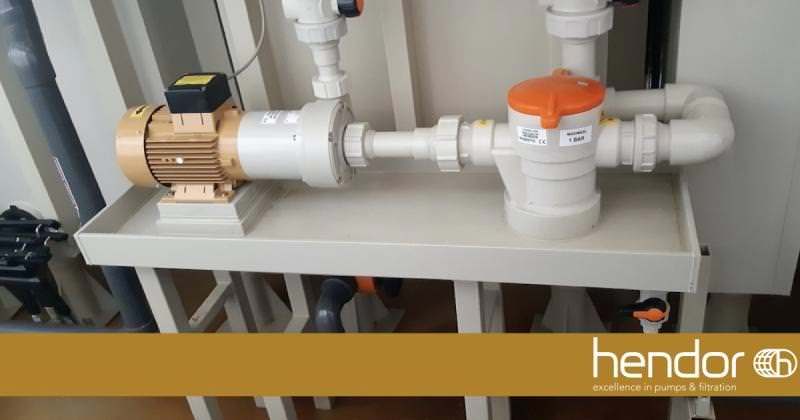

Crediamo che la progettazione e la realizzazione dei nostri prodotti vadano di pari passo con una grande competenza e artigianalità. In questa serie di cinque blog, il nostro obiettivo è quello di approfondire il nostro processo di produzione. Come passano le nostre pompe e i nostri filtri dal PP al prodotto finale? Fase 4: verniciatura a umido del motore elettrico.

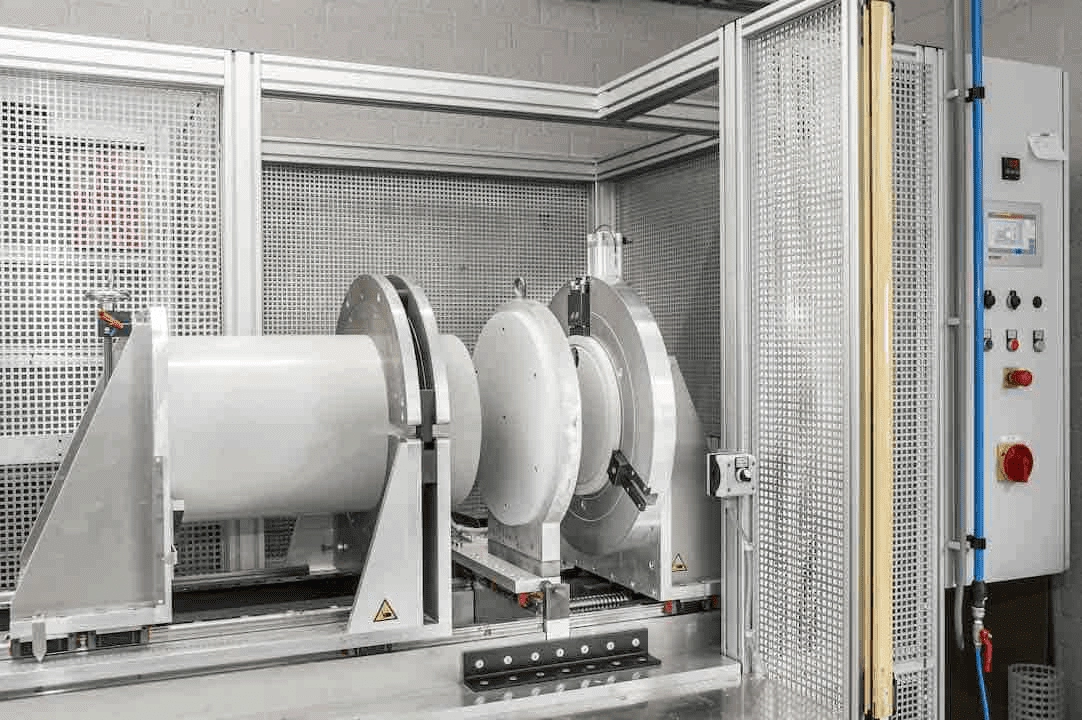

La verniciatura ad umido del motore elettrico richiede il maggior tempo di processo tra tutte le diverse fasi di produzione. Per essere pronti per la verniciatura, i motori elettrici devono essere controllati completamente dai nostri esperti. Le misure sono corrette? La deflessione dell'albero supera le nostre rigorose linee guida di tolleranza di 0,02 millimetri? Sono stati installati i giusti cuscinetti di marca premium? In caso di deviazione, i nostri specialisti interni modificano quasi tutto. Dopo l'approvazione, l'elettromotore è pronto per il processo di rivestimento.

La verniciatura ad umido del motore elettrico richiede il maggior tempo di processo tra tutte le diverse fasi di produzione. Per essere pronti per la verniciatura, i motori elettrici devono essere controllati completamente dai nostri esperti. Le misure sono corrette? La deflessione dell'albero supera le nostre rigorose linee guida di tolleranza di 0,02 millimetri? Sono stati installati i giusti cuscinetti di marca premium? In caso di deviazione, i nostri specialisti interni modificano quasi tutto. Dopo l'approvazione, l'elettromotore è pronto per il processo di rivestimento.

L'attuale processo di verniciatura a umido

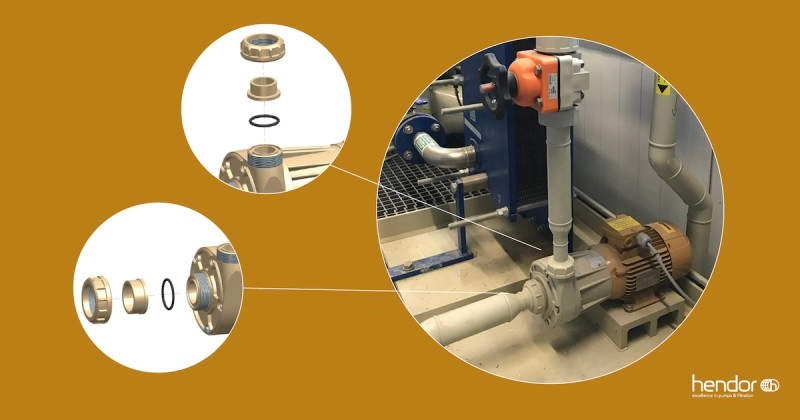

Durante la fase di sviluppo dei nostri motori elettrici, ci assicuriamo di non progettare alcun angolo duro sul motore, in modo da poter ottenere uno strato di rivestimento opaco con la verniciatura a umido. Come si svolge il processo di rivestimento vero e proprio? Per prima cosa, sgrassiamo e levighiamo la superficie. Successivamente, puliamo e sgrassiamo manualmente la superficie del motore con carta abrasiva che non lascia residui. Ora la superficie è ruvida e pulita per il rivestimento.

Normalmente, il primo strato di rivestimento è il primer. La maggior parte dei primer contiene triossido di cromo. Poiché ci impegniamo per la massima sicurezza e sostenibilità, abbiamo deciso di utilizzare un primer privo di cromati. Tuttavia, il più recente primer ecologico favorisce una minore adesione. Pertanto, abbiamo implementato un nuovo pre-rivestimento per ottenere il miglior sistema di rivestimento premium della categoria, con un potere di adesione mai visto prima e una protezione dalla corrosione. Applichiamo questo pre-rivestimento per primo e lasciamo che reagisca con l'aria durante i venti minuti di riposo, creando un efficace strato di conversione.

Successivamente, applichiamo il primer senza cromati in due mani, e attendiamo di nuovo venti minuti dopo ogni applicazione. Il primer è un epossidico bicomponente con uno spessore totale di 20 micron. Lo strato successivo è il fondo, che è un poliuretano bicomponente. Infine, applichiamo lo strato di finitura. Lo strato di finitura poliuretanico bicomponente ad alta brillantezza offre la massima durezza per proteggere il motore da danni e corrosione. Lo spessore totale del rivestimento tipico raggiunto è di 120 μm. A questo punto, il motore ha ricevuto il suo noto colore Hendor specifico del marchio; RAL1011. L'intera procedura di rivestimento dura circa due giorni, poi il motore viene lasciato riposare per una settimana per ottenere la massima durezza del rivestimento.

Nel prossimo blog, approfondiremo la quinta fase per realizzare un prodotto finale Hendor. Si assicuri di seguirci su LinkedIn, dove annunceremo la pubblicazione.

Normalmente, il primo strato di rivestimento è il primer. La maggior parte dei primer contiene triossido di cromo. Poiché ci impegniamo per la massima sicurezza e sostenibilità, abbiamo deciso di utilizzare un primer privo di cromati. Tuttavia, il più recente primer ecologico favorisce una minore adesione. Pertanto, abbiamo implementato un nuovo pre-rivestimento per ottenere il miglior sistema di rivestimento premium della categoria, con un potere di adesione mai visto prima e una protezione dalla corrosione. Applichiamo questo pre-rivestimento per primo e lasciamo che reagisca con l'aria durante i venti minuti di riposo, creando un efficace strato di conversione.

Successivamente, applichiamo il primer senza cromati in due mani, e attendiamo di nuovo venti minuti dopo ogni applicazione. Il primer è un epossidico bicomponente con uno spessore totale di 20 micron. Lo strato successivo è il fondo, che è un poliuretano bicomponente. Infine, applichiamo lo strato di finitura. Lo strato di finitura poliuretanico bicomponente ad alta brillantezza offre la massima durezza per proteggere il motore da danni e corrosione. Lo spessore totale del rivestimento tipico raggiunto è di 120 μm. A questo punto, il motore ha ricevuto il suo noto colore Hendor specifico del marchio; RAL1011. L'intera procedura di rivestimento dura circa due giorni, poi il motore viene lasciato riposare per una settimana per ottenere la massima durezza del rivestimento.

Nel prossimo blog, approfondiremo la quinta fase per realizzare un prodotto finale Hendor. Si assicuri di seguirci su LinkedIn, dove annunceremo la pubblicazione.